3Dプリンターとは

3Dプリンターとは、3DCAD等により作成された3次元データに基づいて断面形状を順次積層して立体形状を造形する機器をいいます。

また、3Dプリンターによる造形を3Dプリントといいます。

積層・造形の手段・方法の相違により種々の方式があり、代表的なものは以下のとおりです。

1.熱溶解積層方式(Fused Deposition Modeling:FDM)

熱可塑性樹脂(ABS、PLA(ポリ乳酸)等))のフィラメントをノズル部で溶解し、0.1〜0.8mm程度の直径のノズル先端から吐出して自然固化により積層して造形します。

ソフトクリームを製造するようなイメージであり、現在、最も普及している方式です。

光硬化樹脂、粉末材料を使用しないため、比較的安全であり、設備も簡素となります。

材料は、木質や金属等の混合も含めて開発されています。

この方式の代表的な原料であるPLAは、強度が比較的高く変形が少なく、トウモロコシやジャガイモなどに含まれるデンプンなどの植物由来のプラスチック素材であり、二酸化炭素を排出しない原料して環境にやさしいものとされています。

ただし、機種によっては、積層痕が目立つ傾向があるため表面研磨等の後処理が必要となる場合があります(積層間ピッチを細かくすれば積層痕は減少しますが、造形時間が増加します)。

2.光造形方式(Stereo Lithography Apparatus:SLA)

プール(容器)内に収納した光硬化樹脂の液体に紫外線を照射して一層ごとに硬化させて積層していきます。

熱の発生がないので、材料収縮や熱による変形が少なく、高精度な造形が可能です。

また、造形物は切削後の加工性、塗装等の後処理にも適しており、

透明材料を使用すれば可視化モデルの製造も可能です。

ただし、太陽光などの光により劣化が生じやすい傾向にあります。

また、造形後のアルコール洗浄や二次加工などの後処理が必要となります。

さらに、造形は、材料の樹脂を内蔵するプール(容器)中で行うため、容器が必要となることに加え、(大型になるほど)造形に必要以上の大量の原料を準備する必要となります。

3.インクジェット方式(マルチジェット・プリント方式)

平面に印刷する通常のインクジェットプリンター(平面印刷機)の印刷方式を応用したものであり、インクジェットヘッドから噴出される紫外線硬化樹脂の微細な液滴に紫外線を照射して硬化させることにより積層します。

通常の平面印刷機で印刷したように高解像度、表面が滑らかであり、カラーでの造形物を製造できます。

ただし、原料にアクリル樹脂を使用しているため、耐久性、強度が低く、直射日光に当たると硬化による変形が発生する可能性があります。

4.バインダージェット方式

床上に堆積させた原料の粉末に、プリントヘッドから噴出される接着剤を吐出して硬化させることにより積層します。

プリンタヘッドから着色剤も吐出すtれば、着色することもできます。

開発初期は石膏をベースとした原料であったが、その後、金属、樹脂、セラミック等の材料も使用できるようになり、造形物の範囲が拡大してきました。

ただし、表面精度が粗い、強度が低いことのほか、粉末の取り扱い、造形後の後処理などの問題があります。

5.粉末焼結積層造形方式(Selective Laser Sintering:SLS)

床上に堆積させた粉末材料(ナイロン等の樹脂や金属)に高出力レーザー光を照射して焼結して積層していきます。

特に金属材料の場合、従来の切削や型では困難な形状の加工ができ、高強度なワークの製品等の製造が可能となります。

ただし、機器本体が高額であることに加えて、粉末材料を使用するために粉塵対策用空調設備が必要となるなど、取り扱いに注意を要します。

従来製法に対する特徴

金型を使用した成形、切削による加工などの従来製法に対する3Dプリントの特徴は一般的に以下のとおりです。

① 金型や治具を製造する必要がないので、形状の変更に対して迅速、柔軟に対応が可能となります。

② 大量な切屑等が発生して歩留の低い切削工法に対して、3Dプリントは歩留が非常に高くなります。

③ 切削工法では製造が困難であった中空形状や複雑な内部形状も造形できます。

④ 複雑な形状の製品等について、構成部品ごとに製作しそれらを組み立てることなく、製品全体を一体として造形できます。

⑤ 形状データがあれば、そのデータに基づいて3Dプリンターが自動的に造形するため、工作に対する高度なスキルは不要であり、工作に関する経験や技術に乏しい人でも造形することができます。

ただし、3Dプリントは、一般的に、1つの造形物を製作するための費用、時間は、

一般的には、従来製法に比べて高額で、長くなります(特に高精度製品について)。

このため、量産品等の生産には、従来方式の造形法の方が好ましく、3Dプリント方式は、少量生産、試作品、高機能/高性能製品、美的・趣味的物品(例えば、個人的に製作するフィギュア、実用品等)の製作に向くと言われています。

必要な機器等

1.パソコン

立体形状(3Dデータ)の作成、スライスファイル作成、3Dプリンターのオンライン操作(必要な場合)のために使用します。

2.アプリケーションソフト

(1)3DCAD等の立体形状作成ソフト

一般的には、3DCADが使用されます。無償のものもありますが、性能・機能の点で不十分と思います。

十分な性能・機能を有する3DCADとなると、一般的には有償でしかも高額であるため、個人では通常、購入が難しくなります。

ただし、下記の2つは、業務用の本格的な高機能なソフトですが、幸いなことに無償使用できるため、個人利用者の多くが利用しています。

① AUTODESK(R) Fusion 360

世界的なCADの開発・販売企業であるAUTODESK社製の3DCADであり、原則として有償ソフト(サブスクション契約であり、例えば1年契約では71,500円/年)ですが、スタートアップ企業又は(商業目的ではない)私的使用に対しては、無償使用が可能です。

ソフトはオンラインで使用し、データはクラウドドライブに保存されます。

このため、自分のパソコン(記憶装置)が損傷等しても、設計データは保存されているので安心です。

② Design Spark(DS)Mechanical

電気電子工業部品のグローバル商社RS Components Ltd.が提供する3DCADであり、DSシリーズは本来、電子回路等設計用(DS PCB等)として始まったようですが、その機械設計用の本格的な3D CADです。

商用利用を含めて無償使用できます。

(2)スライサー

3DCAD等で作成した3Dデータを層状にスライスして3Dプリンターが認識できる”Gコード”に変換するソフトです。

通常、購入した3Dプリンターに付属しているかソフト提供企業等から無償利用できます。

スライサーは、無償で利用できる”Ultimaker Cura”が広く利用されています。

スライサーを使用する際は、積層ピッチ(スライスの間隔)、移動速度、フィラメントの温度(FDM方式の場合)、形状内部の充填率等を設定できます。

積層ピッチを細かくすれば表面が滑らかになりますが、造形時間は積層ピッチに反比例して増加します。

形状内部の充填率を(100%以下に)設定すると、内部構造(例えば枠組み構造等)が自動的に形成され、原料の節約、造形物の軽量化が可能となります。

3.3Dプリンター

スライサーにより作成されたGコードファイルを読み込んで、下層から上層に向かって順次積層して立体形状を造形します。

スライサーにGコードを読み込ませる方式は、パソコンから送信する方式(オンライン方式)とSDカード等の記録媒体に保存したデータを読み込ませる方式(オフライン方式)とがあります。

オンライン方式は通信の不安定やトラブル等の可能性があることから、オフライン方式の方が信頼性があり確実なようです。

方式、機能・性能、用途等により、価格は大幅に異なり、業務用の高機能・高性能な高額なものと個人ユーザ向けの簡易な低価格のものとに二極化される傾向にあるようです。

FDM方式、SLA方式が比較的簡易型であり、一般個人ユーザ向けであり、以前は10万円程度でしたが、最近は価格がかなり低下し、3万円程度のものからあります。

国内で販売されている製品はほとんど中国製であり、性能や機能は特に問題なく使用されているようです。

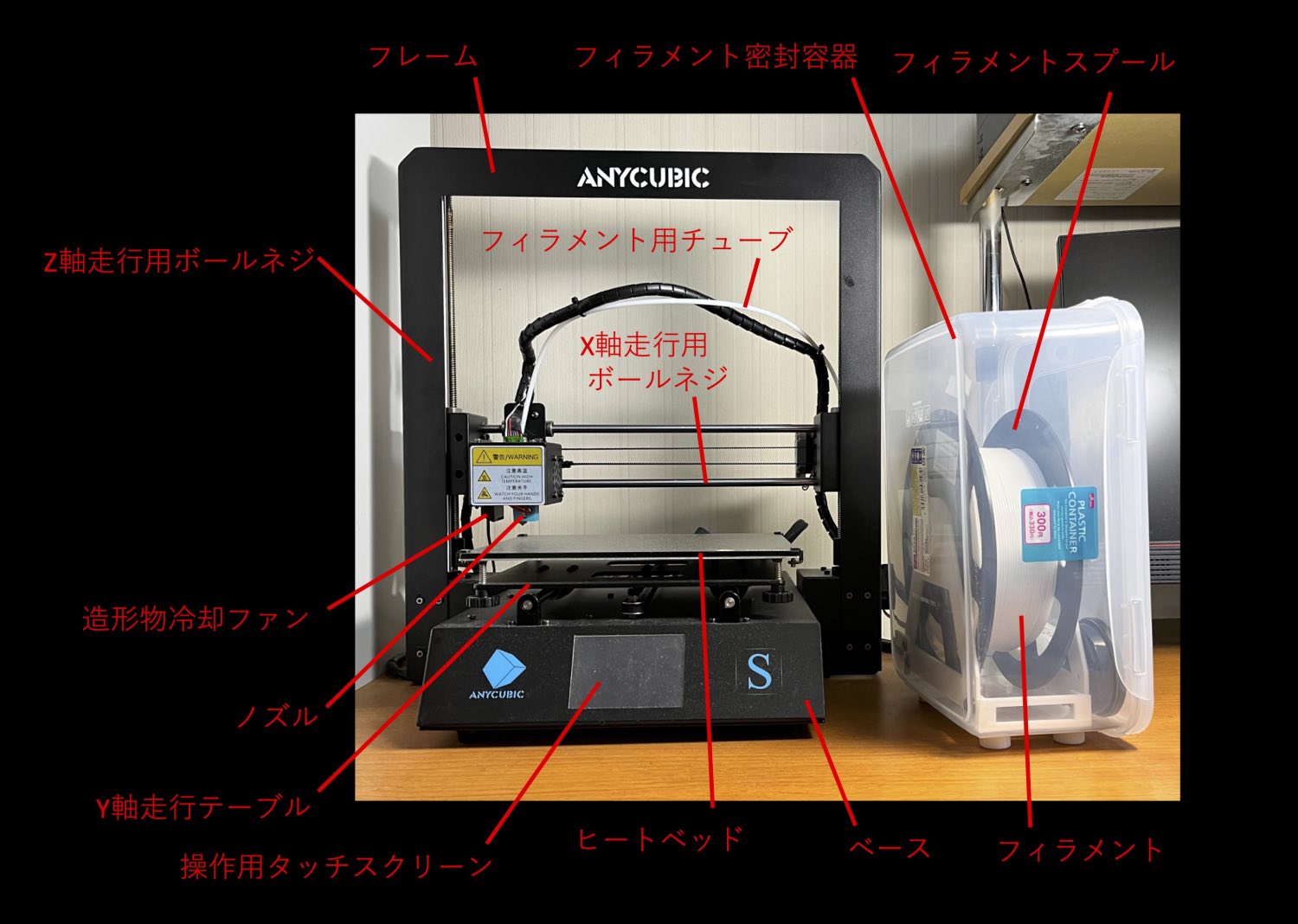

所有3Dプリンター

FDM方式、SLA方式の3Dプリンターが、比較的簡易で価格が大幅に低下して個人の趣味や実用(DIY等)に利用しやすい状況になってきました。価格的には、通常の平面印刷機と同程度です。

SLA方式は、家庭内で使用することを考慮すると液体原料の取り扱いや臭気等の問題があり、また造形物が日光等により劣化しやすいことなどから、FDM方式の3Dプリンターを選定の検討対象しました。

価格については、FDM方式でも高機能や3軸テーブルがケースに収納されているものは10万円程度します。

しかし、基本的な造形に必要な機能・性能が備わっているもので、ある程度自分で組み立てできるものは3万円程度から購入できるものもありました。特に、構成する部品レベルから組み立てるキットで販売されているものは

非常に低価格で購入できます。

このような状況を調査検討した結果、細かなの部品レベルではなく基本的には数点のサブアセンブル(ベース部分、フレーム、電源部等)を組み立てるだけでよく、コストパフォーマンスのよい中国ANYCUBIC製の3Dプリンター"Mega S”に決定し、Amazonで約25,000円で購入しました。

組み立てや造形に必要な工具一式、日本語の取扱説明書も付属していたため、正味組み立てに要する時間は1時間程度でした。

主な仕様は以下の表のとおりです。

| 印刷方式 | FDM(熱溶解積層方式) |

|---|---|

| 印刷体積(最大) | 210mm x 210mm x 205mm |

| 印刷精度 | 0.05〜0.3mm |

| ノズル径 | 0.4mm |

| 印刷速度 | 20〜100mm/s(推奨60mm/s) |

| 対応フィラメント | PLA、ABS、HIPS、WOOD |

| ノズル温度 | 260°C(max) |

| ヒートベッド温度 | 100°C(max) |

| スライサーソフト | Cura |

| スライサー入力フォーマット | STL、OBJ、DAE、AMF |

| スライサー出力フォーマット | Gコード |

| Gコードファイル入力方式 | SDカード、USB接続 |

| 本体寸法 | 405mm x 410mm x 453mm |

| 本体重量 | 約11kg |

溶融したフィラメントを押し出すノズルは、X軸走行用ボールネジに取り付けられてX軸方向(写真の横方向)に移動し、造形物が造形されるY軸走行テーブルはY軸方向(写真の面に垂直方向)に移動します。

X-Y面は水平面に平行であり、Z軸の位置を停止してX軸とY軸の動作によりある層の形状を形成させ、順次所定の層間ピッチでZ軸を移動させて積層していきます。

ノズルから吐出し積層された溶融樹脂が流動して変位することを防止するため、ノズルの横に取り付けられた造形物冷却ファンにより積層された樹脂を冷却します。

フィラメントは、3Dプリンター横に配置されたフィラメントスプールから引き出され、フィラメント用チューブ内を通ってノズルまで供給されます。

FDM方式の特性として積層方向には層間ピッチに対応した細かい縞が造形物表面に生じますが、造形物の精度は0.2mm程度以下であるため、実用上は支障はありません。

ただし、フィギュアや模型等であって美的要素が重要視される造形物の場合には、造形後に表面研磨等の後処理が必要となります。

なお、フィラメントは吸湿すると劣化により造形物に欠陥等が発生する可能性があるため、フィラメントを一度に使い切らない場合は、フィラメントスプールを密封容器に収納しておくことが望ましいとされています。

そこで、上記写真のように、フィラメントスプールを密封容器内に収納しています(後記「実用品1」参照)。

造形例

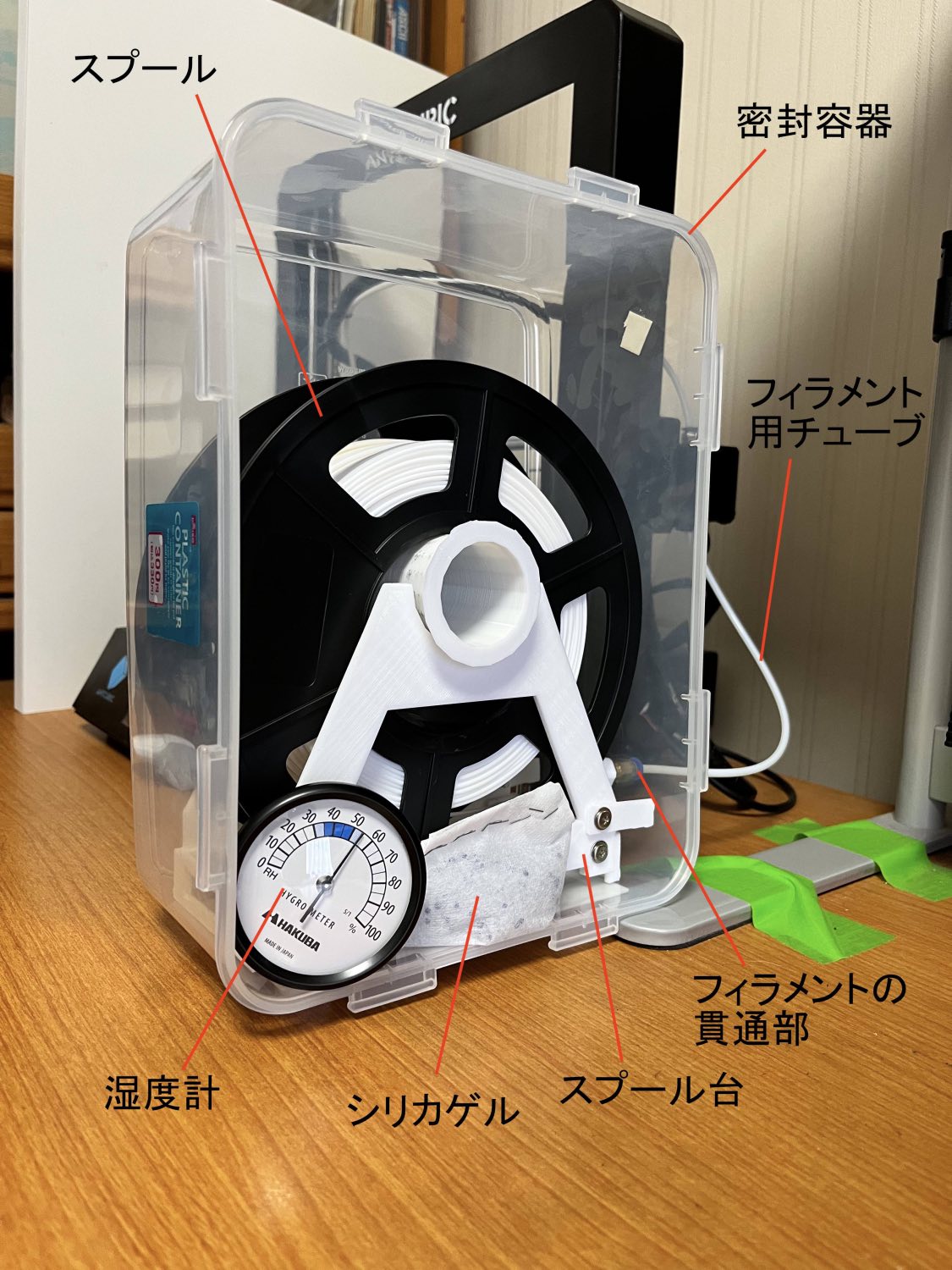

1.実用品1:フィラメントのスプール台

フィラメントは、通常、重量1kgのフィラメントが巻かれたスプール(2千円程度)を購入し、本来は、購入した3Dプリンター付属のスプール台座にセットして使用することなります。

ここで、スプールに巻かれたフィラメントは、通常、1度に使い切ることはなく、使い切るまでの期間は比較的長くなります。

しかし、付属のスプール台座は大気に開放されているため、その期間にフィラメントが吸湿することにより、造形物に欠陥等が発生する可能性があります。

そこで、スプールを密封収納できる小型の密封容器等を準備するとともに、その密封容器内に内蔵できるスプール台を3DCADで設計し、それを3Dプリンターで造形しました(3Dプリントする際は、付属のスプール台座に代えて使用します)。

なお、密封容器は、百円ショップ(ダイソー)にてスプールをピッタリ内蔵できる密封容器(税抜300円)を購入し、それに必要な工作を施しました。

密封容器から3Dプリンター本体のフィラメント押出機を接続してその内部にフィラメントを通過させるテフロンチューブ、密封容器側面をフィラメントを密封通過させるための部材等を百円ショップ等で購入し、密封容器の必要な加工や取り付けを行いました。

「スプール台」

支持ローラーをスプールの中心の貫通穴に挿入しスプールを支持します。

「密封容器」

密封容器の(写真の手前側に取り付ける)密封蓋を外して内部がよく見える状態にしてあります。

シリカゲルをお茶出し袋に入れて密封容器内に収納すると、容器内の湿度が20〜30%に維持できます。

湿度が約40%を超えるか又はシリカゲルが青から赤色に変色したらシリカゲルを交換します。

シリカゲルは1kg(900円弱)の袋入れを購入すれば使い切るまでの期間は長く、またお茶出し袋も60枚入りで100円強の価格ですので、これらの費用負担は少ないです。

スプール台は、原理的には、支持ローラーを除いた支持プレート以下の部分を一体で造形することも可能ですが、造形後に調整、修正、改良等の可能性がある一方、3Dプリントは造形に要する時間が長いため、修正等も考慮して構成部分ごとに造形して組み立てることとしました。

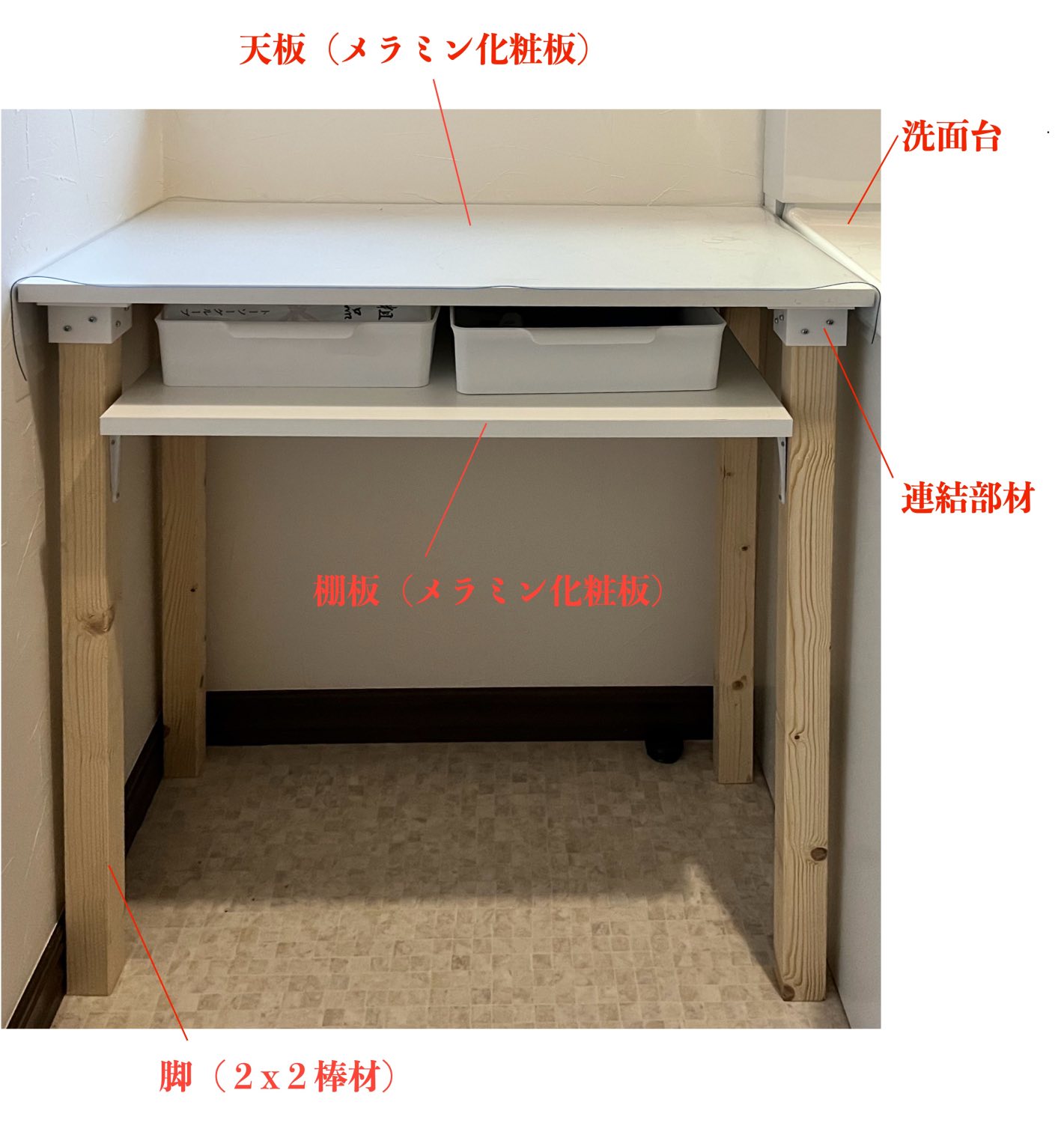

2.実用品2:洗面室のテーブル組み立てのための連結部材

最近、洗面室をリフォームして、古い洗面台を撤去し新しい洗面台に変えました。

新しい洗面化粧台は、従来の洗面化粧台より幅が狭く、洗面台の横に壁との間に60cm程度の空間ができたので、その空間にテーブルを設置しようと考え、店舗やネットで探しましたが、この幅及び洗面台の上面の高さ(床面から80cm)にちょうど合う規格品のテーブルは販売されていませんでした。

そこで、その空間に設置するテーブルを自作(DIY)することとしました。

3Dプリンターで造形したのは、天板と支持脚とを連結するための連結部材です。

なお、天板と脚は、洗面台の色とほぼ同じ白色のメラミン化粧板と2x2(38mm x 38mm)の角材をホームセンターで購入し、準備しました。

そして、造形した連結部材で天板と脚を連結してテーブルを組み立てました。

洗面所テーブルです。造形した連結部材で天板の裏面の4隅それぞれに脚(4本)を連結しています。

洗面所テーブル下方空間に洗濯物ケースを収納しています。

連結部材は、内側に鉛直方向に脚の嵌合穴が設けられています。

天板裏面に木ネジで取り付けた連結部材の嵌合穴に脚を差し込み、各連結部材と脚を固定します(天板裏面の4隅)。

3Dプリンターの製作精度は最大0.2mm程度であり、角材も4本の規格品の端部を揃えてまとめて所定の長さに切断しているため寸法は正確であり、ピッタリ組み合わさり、ガタ等もなく壁面と洗面化粧台の間にうまくおさまることができました(天板、棚板は、購入時にホームセンターで所定の寸法に切断してもらっています)。

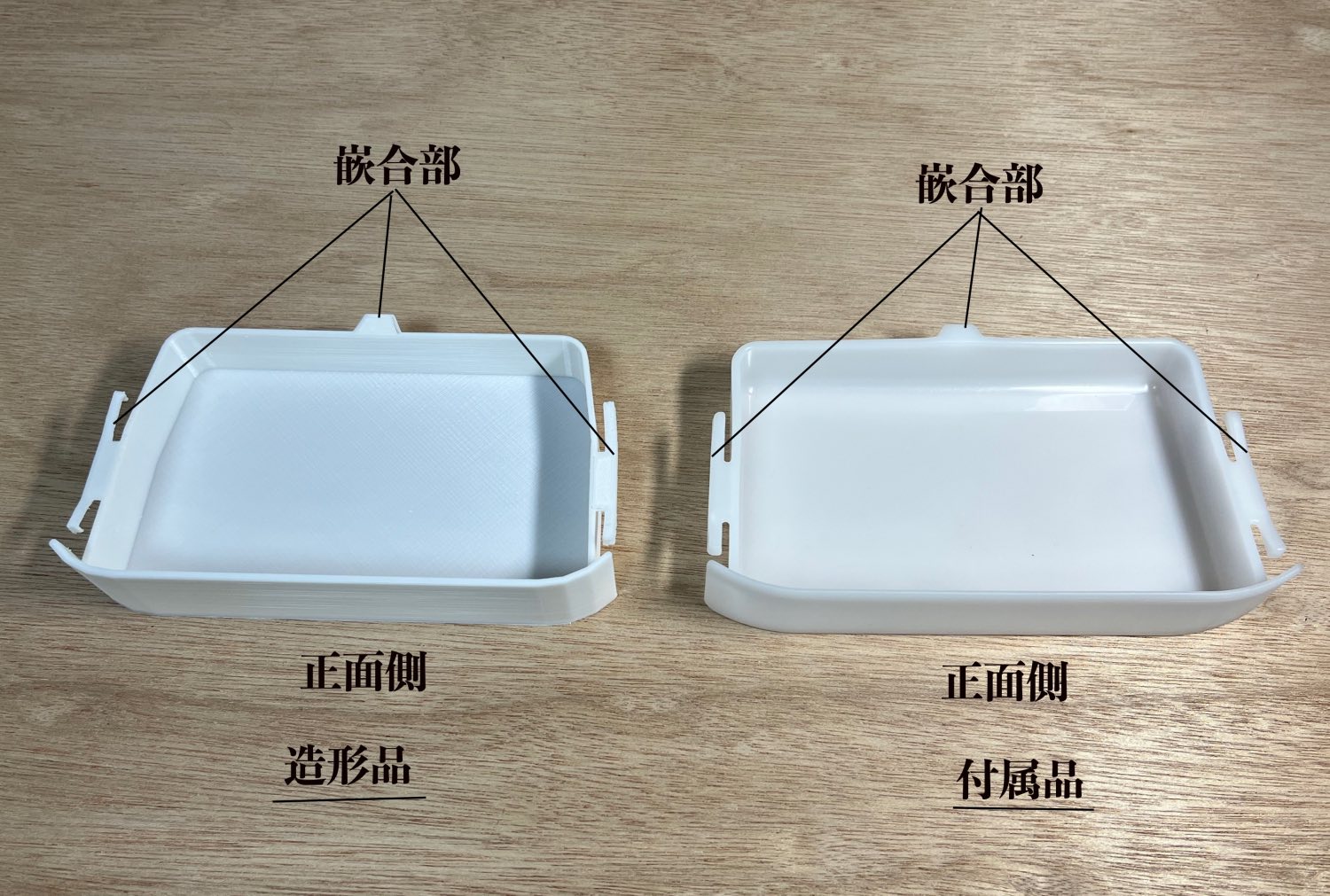

3.実用品3:洗面化粧台の収納棚

洗面室をリフォームした際に新規に設置した洗面化粧台を使用したところ、ミラーの裏側の小物入れのための収納棚が必要となりました。

そこで、追加する収納棚を3Dプリターで造形しました。

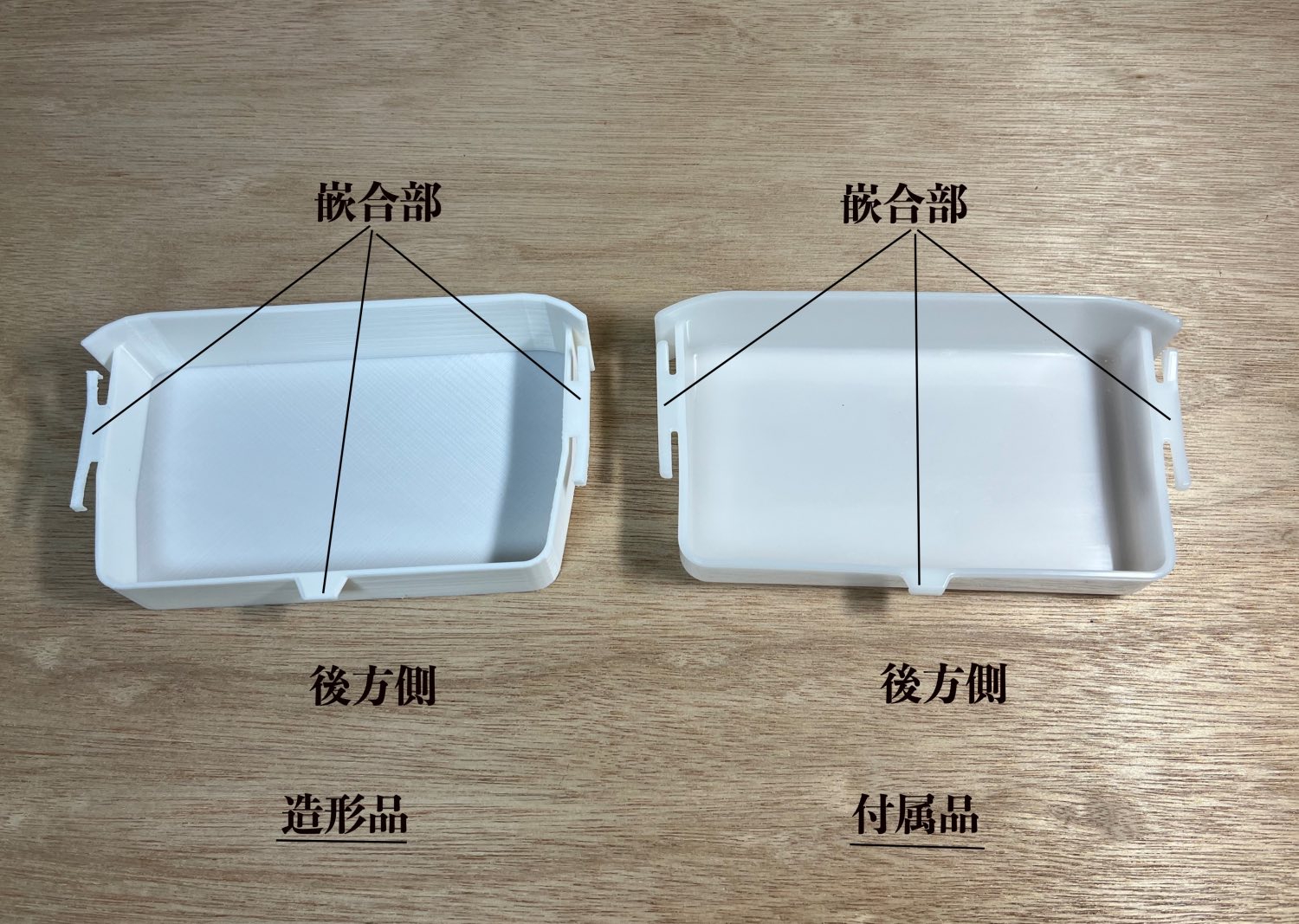

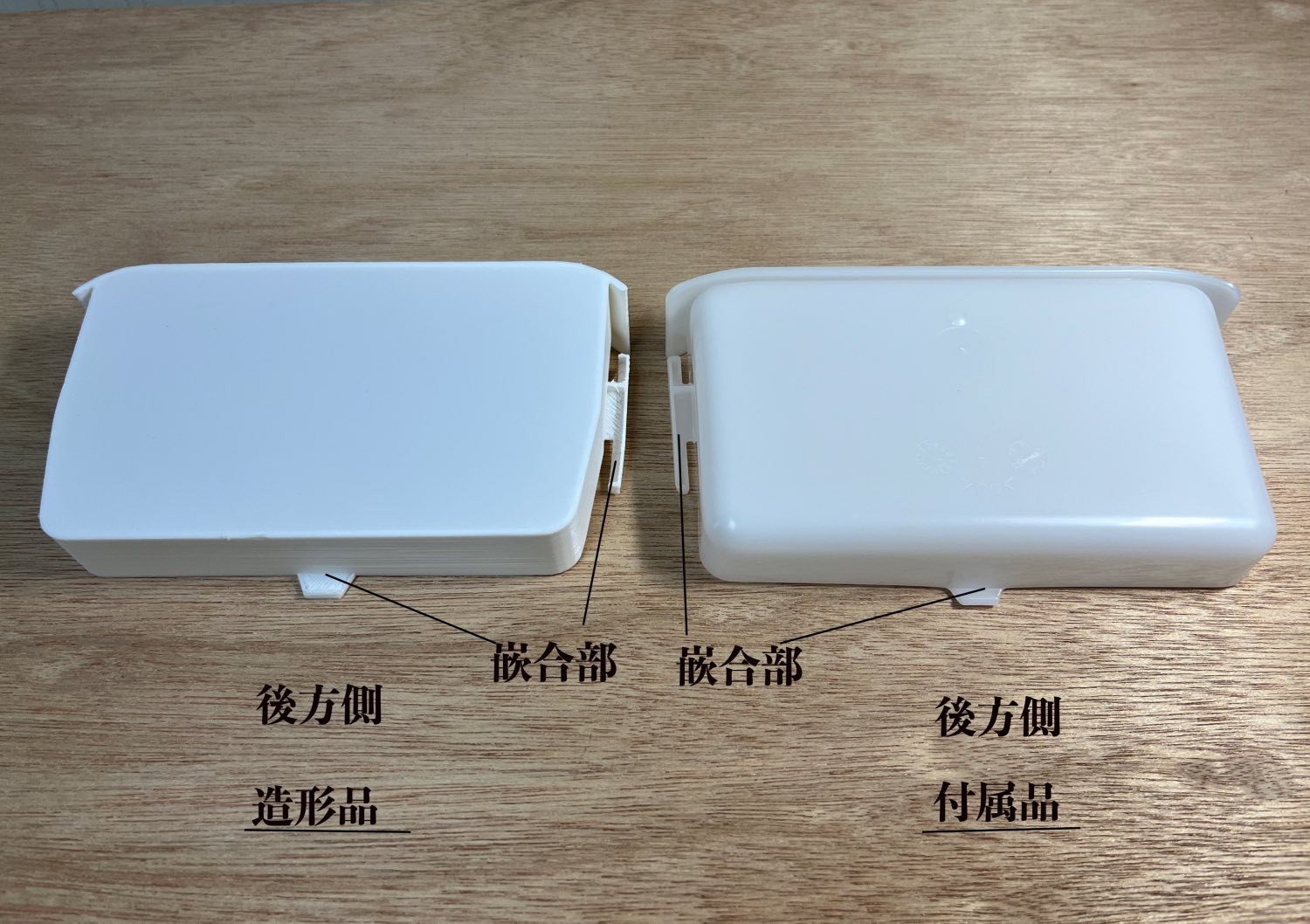

「造形品(左)と付属品(右)」:正面側斜め上方から撮影

「造形品(左)と付属品(右)」:後方側斜め上方から撮影

「造形品(左)と付属品(右)」:裏返して後方側斜め上方から撮影

購入した洗面化粧台の付属品としての収納棚(多分、型で製造したものと推定されます)は単純な形状ではなく、湾曲部があったり化粧台本体との複雑な嵌合部があるため、三次元測定器などの高度な測定器を使用しないと完全又は忠実・正確に再現するのは不可能に近いです。

そこで、手持ちの簡易なノギス等を使用して本体との嵌合部等のポイントとなる部分についてはできるだけ正確に再現することを目指して3DCADで作画した立体的形状に基づいて造形しました。

その結果、造形品は、付属品とほぼ同様に本体に嵌合し使用することができました。

4.実用品4:スマホ/タブレットスタンド

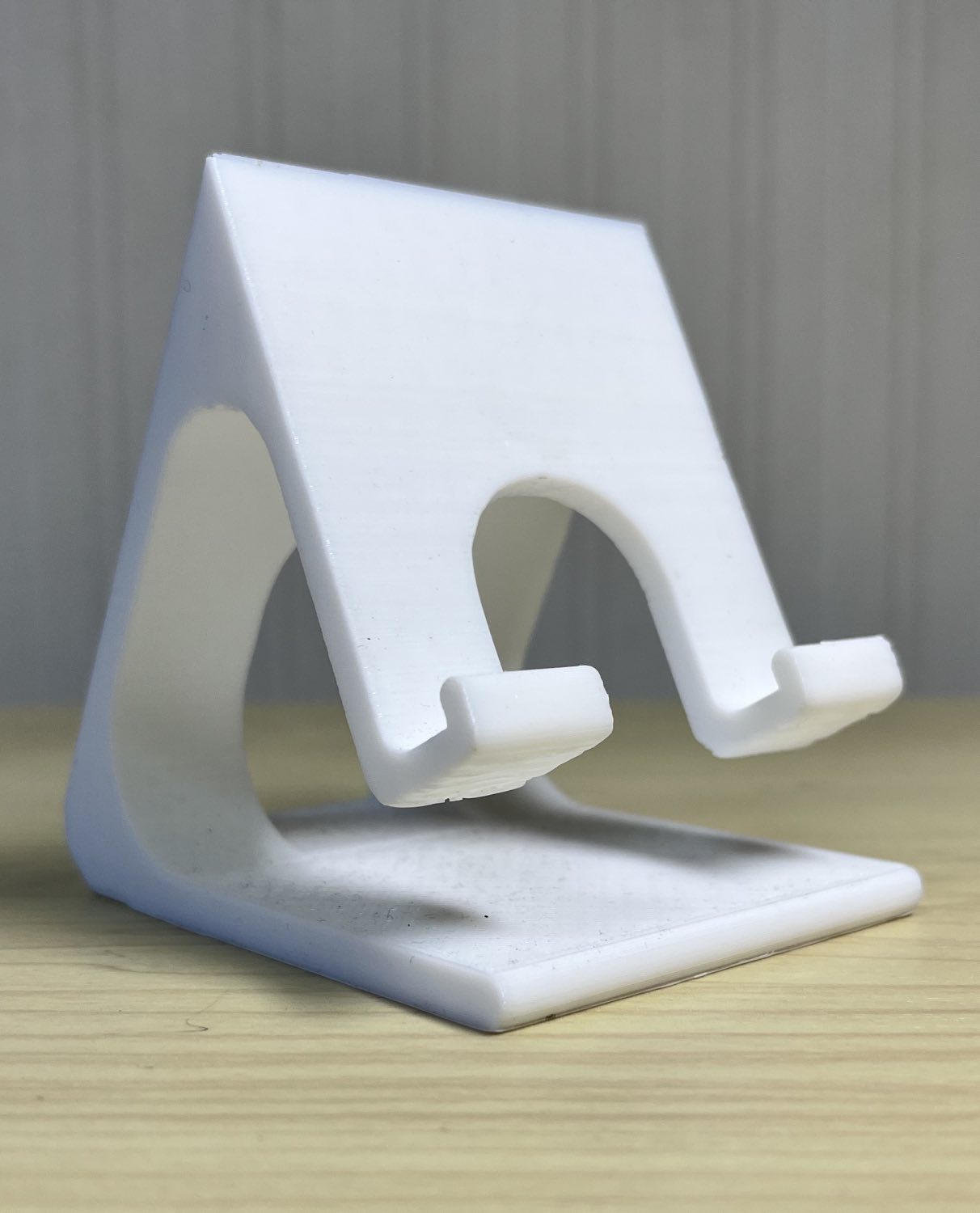

自宅等で机等の上においてスマホ等で動画等を見るときなどにスマホを立てかけるスマホスタンドです。

【スマホスタンド1】

「造形品単体」

「スマホ縦置き」

「スマホ横置き」

「タブレット横置き」

本来はスマホ用ですが、タブレットも置くことができます。

タブレットの縦置きも寸法的には可能ですが、横幅が狭いのでバランスが悪くなります。

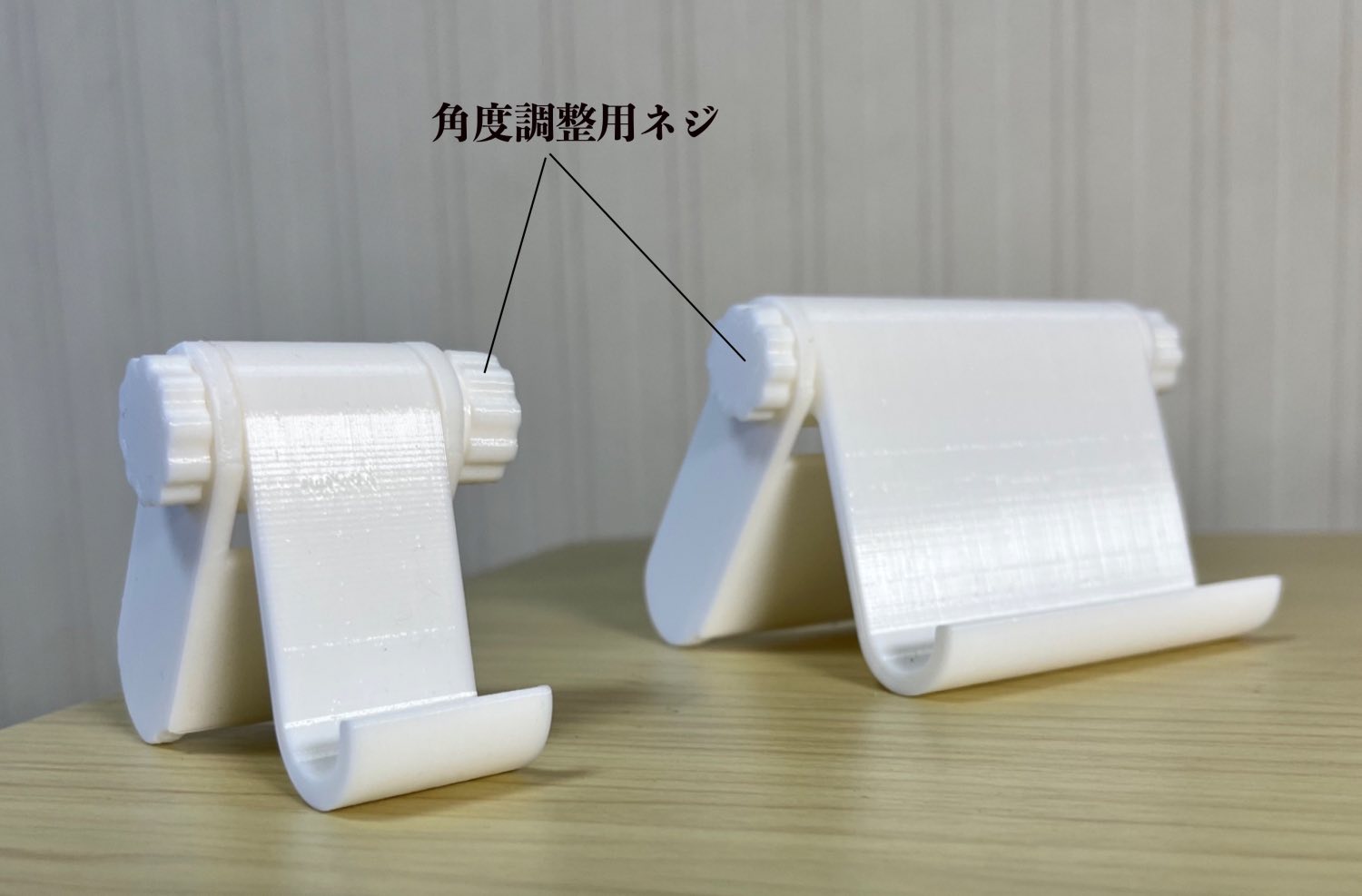

【ポータブル型スマホスタンド、タブレットスタンド】

スマホの傾斜角度が可変であり、折り畳むことによりコンパクトにできるポータブル型のスマホスタンド、タブレットスタンドです。

(1)「スマホ用(左)とタブレット用(右)」(使用時)

角度調整用ネジを緩めるとスタンド傾斜角度が任意の位置に調整でき、締め付けると角度が固定されます。

(2)「スマホ用(左)とタブレット用(右)」(保管/携帯時)

(1)の写真で角度調整用ネジを緩めてスタンドを反時計方向に最後まで回転させてネジを締めて固定すると、この写真のように畳み込まれてコンパクトになります。

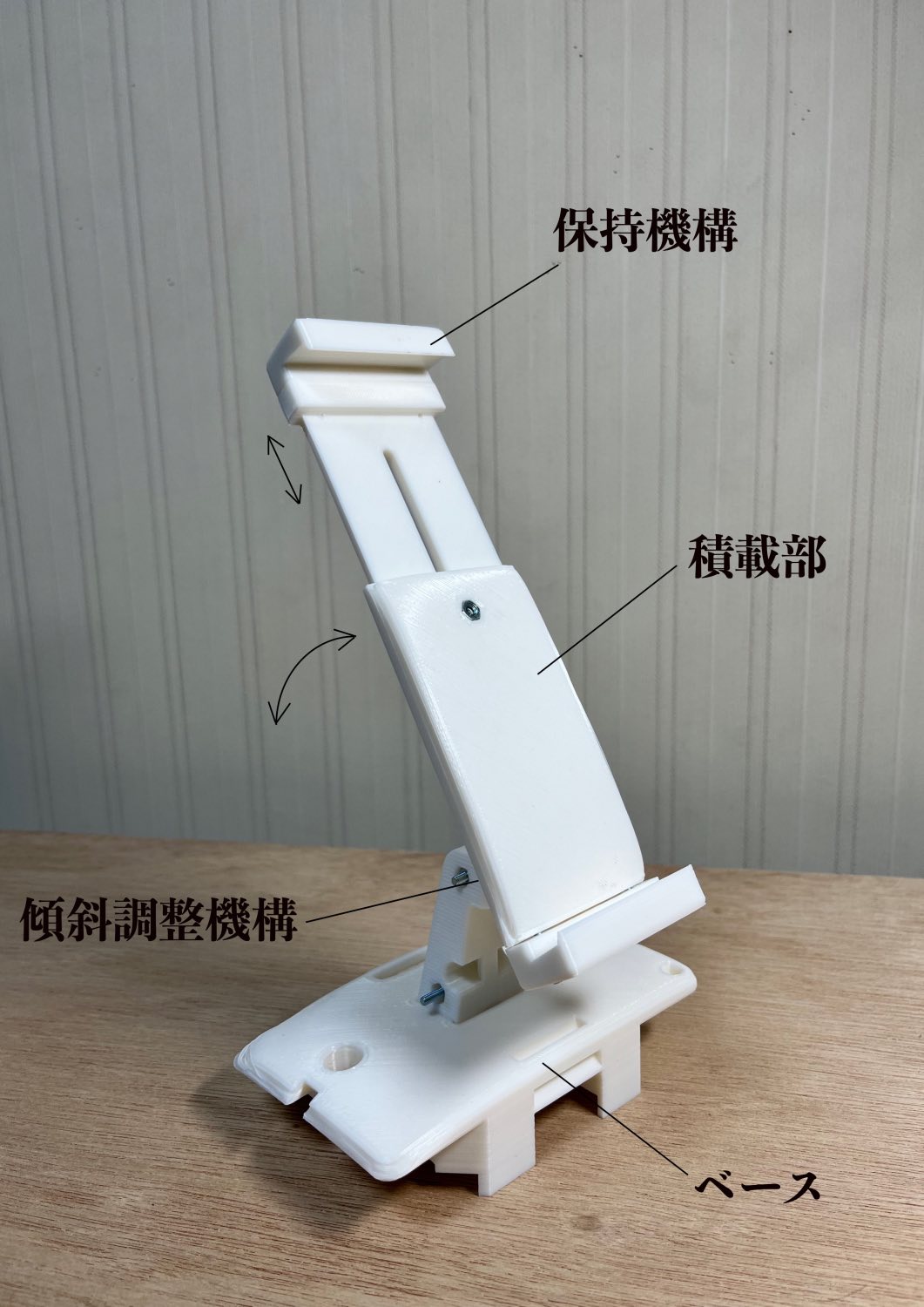

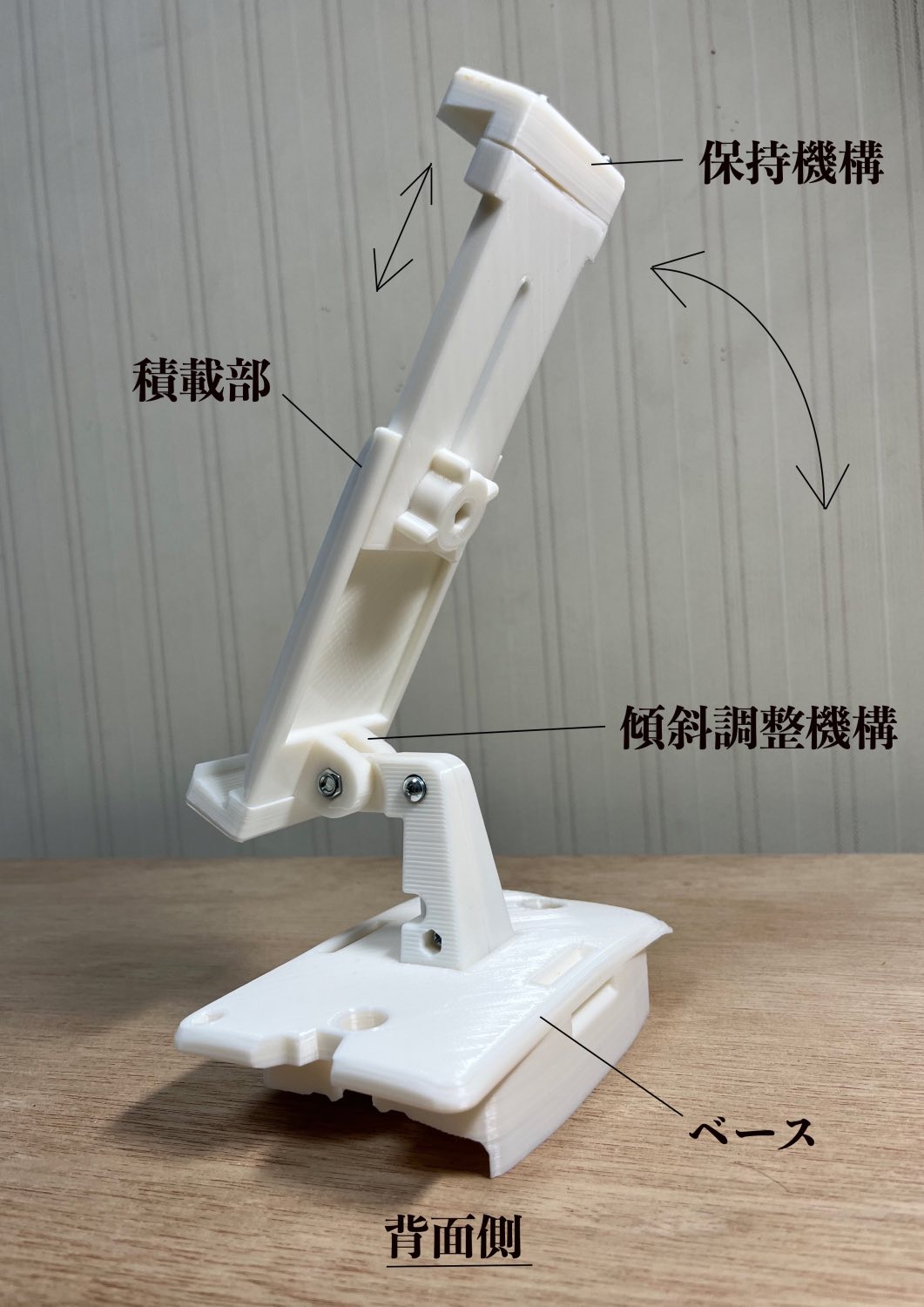

【安定型タブレットスタンド】

タブレットの傾斜角度が可変であり、かつタブレットを確実に保持固定できるタブレットスタンドです。

(1) スタンド単体(短縮時)

(2) スタンド単体(伸長時)

(3) スタンド単体(短縮時、背面側)

(4) スタンド単体(伸長時、背面側)

(5) スタンド使用時

個人ユーザーが購入できる3Dプリンターで造形できる最大の大きさは、所有3Dプリンターとほぼ同程度の約20cm立方ですが、このタブレットスタンドのように、ネジ等の複雑な形状も含めて精度的には実用的に十分利用できます。

また、個人ユーザー向け3Dプリンターの造形最大寸法を超えるものでもその構成部品レベルで考えれば、通常、可能造形範囲に入ることが多いと考えられるため、大きな物品の製作も可能と考えられます。

5.実用品5:腕時計スタンド

所有している腕時計”G-SHOCK”はソーラー式電波時計なので、電池の交換や時刻合わせが不要であるため、メンテナンス等がほとんど不要で非常に便利である反面、腕から取り外して不使用の時間が長くなる場合には、ソーラーパネルのある文字盤に光(日光や蛍光灯)が当たるように保管等しておく必要があります。

しかし、所有G-SHOCKは、腕に沿った形状に湾曲しかつ剛性が高いため、保管時にソーラーパネルのある文字盤を光の当たる上方に向けておくのが困難となっているという問題がありました。

今回紹介する造形物は、所有G-SHOCKを保管時に文字盤を光の当たる方向に向けておくことができる腕時計スタンドです。

(1) 腕時計スタンド(単体)

(2) 腕時計スタンド(使用時)

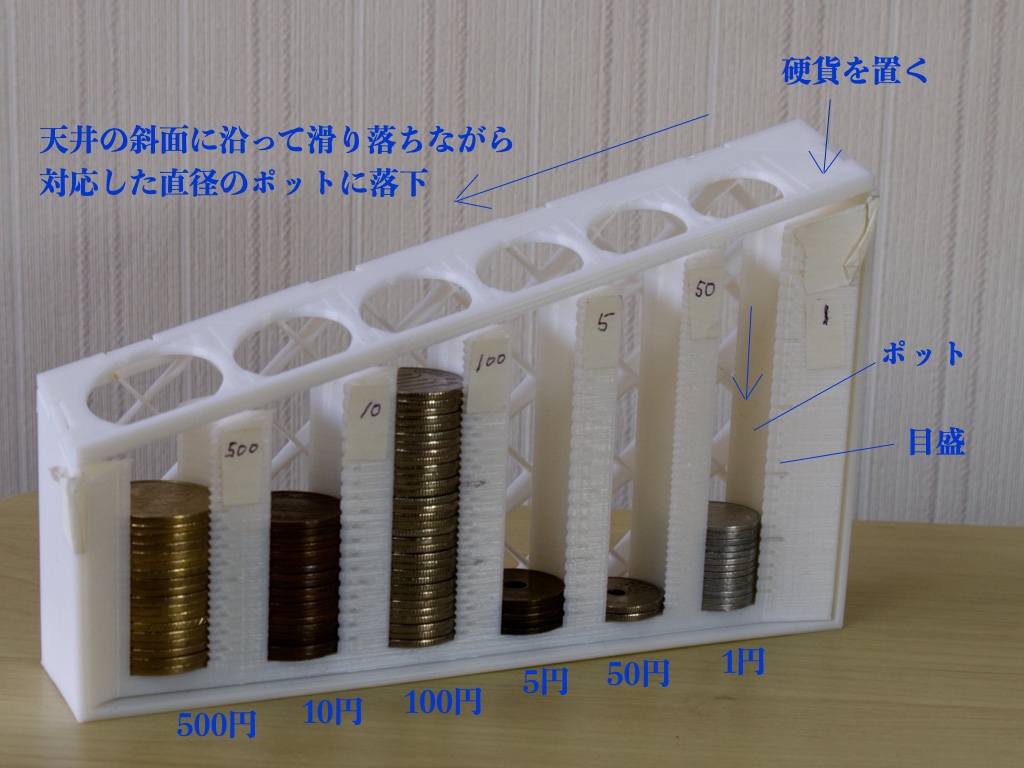

6.実用品6:硬貨選別計数保管器

大量の硬貨を種類ごとに選別、計数、保管する器具です。

現在、某団体の会計を担当しており、会計の業務として、担当役員や会員が立て替えて現金で支払った経費の精算があります。

この精算は、通常、1,000円未満の端数のある金額なので、大量の硬貨を準備しておく必要がありますが、従来は、すべての硬貨を区別しないで財布等にまとめて保管していました。

このため、精算の際の財布等の中から必要な種類と数の硬貨の選別、現有現金残高確認の際の硬貨の選別などの作業が煩雑でした。

この硬貨選別計数保管器は、硬貨を投入すると、その硬貨の種類に応じたポットに落ちるようになっています。

また、その硬貨に対応するポットにはその硬貨の厚みの目盛が付されているため、落下した硬貨の最上部の目盛を読むことによりその硬貨の数がわかります。

さらに、ポットは前面から硬貨を取り出せるように開放されているので、精算の際は、必要な種類と数の硬貨を短時間に取り出せることができます。

(1) 完成品

硬貨選別計数保管器の天井は右端部から左端部に向かって下がる傾斜面となっており、右から硬貨の小さい直径の順にその硬貨より若干大きな直径の穴があけられています(1円、50円、5円、100円、10円、500円)。

硬貨を右端部に置くと、その硬貨は天井斜面を滑り落ちながら、その硬貨に対応した直径の穴からその下のポットに落下します。

落下した硬貨の枚数は、各ポットの横に刻まれた目盛から読み込むことができます。

精算等の際に、硬貨は前面側(写真の手前側)の開放した窓から取り出すことができます。

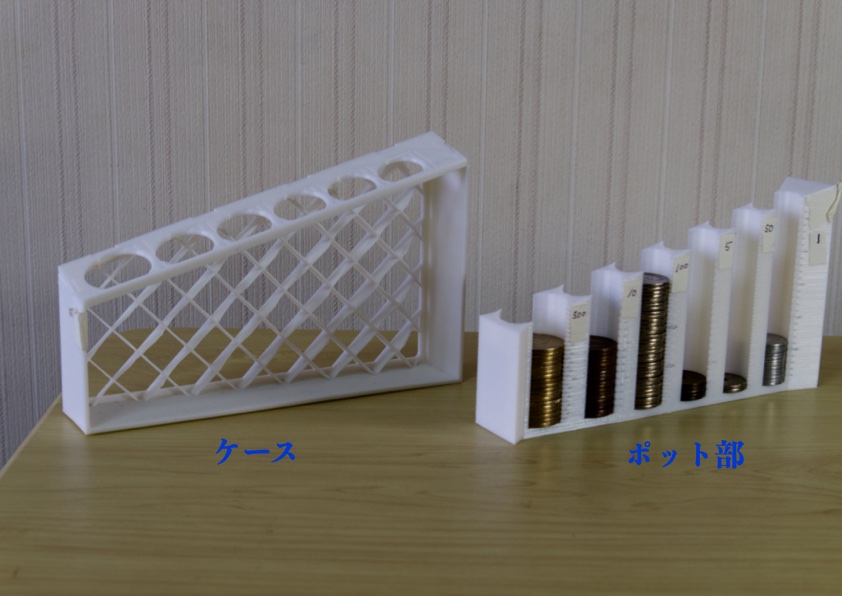

(2) 構成部品

硬貨選別計数保管器は、ケースとポット部から構成されます。

3Dプリンターで、ケース、ポット部をそれぞれ独立して造形して、ポット部をケースの前面側の開放された部分から内部に嵌め込んで完成します。

7.模型・フィギュア等:禰津子、招き猫

模型やフィギュア等は、実用品と比べると、表面が湾曲ないし複雑な三次元形状をしていることが特徴です。

そこで、フィギュア等の造形例を紹介します。

塗装・彩色等については初心者であり、作品として他人に見せられるものではないのですが、三次元形状の造形例の観点からご覧いただくために紹介します。

(1) 禰津子

顔の曲面、髪の毛の曲線、着物のしわ等が正確に造形されています。

ただし、表面を詳細に見れば積層方向に積層ピッチに対応した積層痕が生じているため、後処理として表面を研磨しました。

表面研磨は紙やすり等で手で行うことも可能ですが、労力と時間がかかるため(電動の)ペンサンダーを使用しました。

ペンサンダーは、サンダーの先端部が交換可能となっており、研磨対象の形状に合わせて多数のものが付属しているので、模型やフィギュアの複雑な三次元形状(隅や窪み等)を研磨する場合に便利です。

(2) 招き猫

顔やボディーの丸み等の曲面が正確に造形されています。

主として外形が重要な立体物を造形する場合は、消費原料の節約、造形時間の短縮等のため、スライサーソフトでの造形条件の設定において可能な限り充填率を小さくします。これにより、スライサーが例えばハニカム構造のような内部構造を設定して積層経路プログラム(Gコード)を作成します。